1 范围

本规定是针对热处理的人员、作业环境、设备及仪表、工艺材料、工艺、技术文件与资料等质量控制的基本要求。

适用于热处理文件的编制、生产过程质量控制、技术改造和规划设计。

2 可参照相关标准(略)

3 人员

3.1 热处理生产、技术和检验人员应具有一定专业理论水平,熟悉本职业务,并有一定实践经验。

3.2 热处理操作人员、仪表员和检验员都必须按规定经过培训、考核,取得合格证。持证上岗。

4 作业环境

4. 1 热处理作业环境应符合相关标准的要求。

4.2 车间高精度设备控制室、化学分析室、金相室和检验室一般应控制在25℃左右。

4.3 作业场所应具备良好的通风除尘条件,盐浴炉、碱槽、加热油槽及喷丸、喷砂设备等必须设有良好的抽风除尘装置,安装大型铝合金热处理用硝盐炉,厂房应有良好的排风设施。

5 设备及仪表

5. 1 加热设备

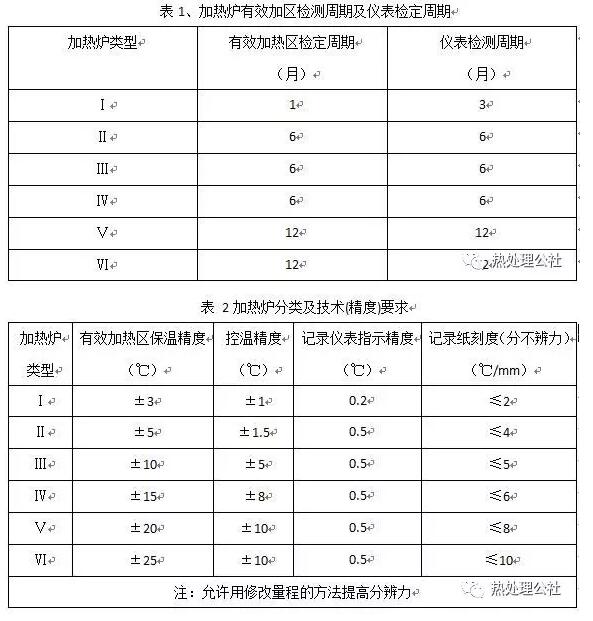

5.1.1 加热炉须按有效加热区保温精度(炉温均匀性 ) 要求分为六类,其控温精度、仪表精度和记录纸刻度等要求如表 1 所示。

5. 1.2 加热炉的每个加热区安有热电偶,做好记录和控制,应具有报警功能。

5. 1. 3 每台加热炉必须定期检测有效加热区,检测周期见表1;检测方法按相关规定,其保温精度应符合表 2要求。应在明显位置悬挂带有有效加热区示意图的检验合格证,加热炉只能在有效加热区检验合格证规定的有效期内使用。

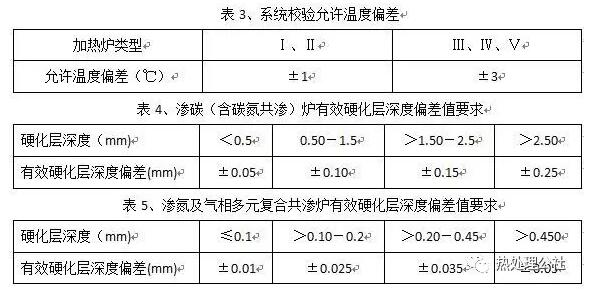

5. 1.4 现场使用的温度测量系统,在正常使用状态下定期做系统校验。校验时,检测热电偶与记录仪表热电偶的热端距离应不超过50mm。校验应在加热炉处于热稳定状态下进行。系统校验允许温度偏差如表 3所示。当超过上述允许温度偏差时,应查明原因排除或进行修正。

5.1.5 保护气氛炉和化学热处理炉的炉内气氛应能控制和调节。进入加热炉的气氛不允许直接冲刷工件。

5.1.6 对气体渗碳 (含碳氮共渗,气相多元复合共渗,下同) 炉,渗氮 (含氮碳共渗,气相多元复合共渗,下同)炉,在有效加热区检验合格后还应进行渗层深度均匀性检验,试样放置位置参照有效加热区保温精度检测热电偶布点位置,检验方法按相关的规定。气体渗碳炉、渗氮炉中有效硬化层深度偏差不得超过表4 和表 5 的规定。

5.1.7 真空热处理炉的压升率应不大于1.33 Pa/h。压升率的检验周期,在连续使用的情况下每月一次_。设备大修后、更换密封元件或长期未用重新使用前应进行检验。检验方法按相关规定。

5.1.8 炉内的加热介质不应使被加热工件表面产生超过技术文件规定深度的脱碳、增碳、增氮和腐蚀等现象。

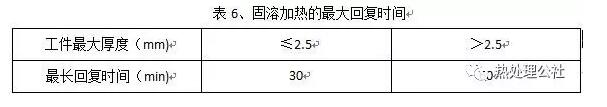

5.1.9 加热炉应具有足够的炉温回复能力。用于包铝铝合金工件进行固溶热处理加热的设备,最大回复时间应满足表6的要求。有特殊要求的工件,其回复时间按工艺文件执行。

5.1.10 感应热处理加热电源输出功率及频率必须满足热处理要求,输出功率控制在±5%,或输出电压在±2.5% 范围内。感应热处理机床和限时装置应满足工艺要求。

5.2 淬火槽

5.2. I 淬火槽的设置应满足技术文件对工件淬火转移时间的规定。

5.2.2 淬火槽的容积要适应连续淬火和工件在槽中移动的需要。

5.2.3 淬火槽一般应备有槽盖,停用时加盖防护。油槽要定期清理,应有防火措施。

5.2.4 淬火过程中,油温一般保持在 45-100℃,水温一般保持在10-40℃,技术文件另有要求或采用其它淬火介质时,按有关技术文件执行。

5.2.5 淬火槽一般应有循环搅拌和冷却装置,可选用循环泵、机械搅拌或喷射对流装置等。

5.2.6 淬火槽应装有分辨力不大于5℃的测温仪表。

5.3 清洗和清理设备

5.3.1 清洗和清理不应对热处理工件产生有害影响,清洗和清理后工件表面质量应符合工艺文件要求。

5.3.2 各种清洗用的酸、碱槽应有明显的区分标志,并应有注明化验日期、合格或禁用字样的标牌。

5.3.3 清理钢和高温合金工件及去除保护涂料的设备,应与清理钛合金、铝合金及精密合金工件的设备分开,不能混用。

5.3.4 有温度要求的清洗和清理设备,均应配备分辨力不大于5℃的控温仪表。

5.3.5 清洗和清理设备的配备和使用,均应符合技术安全要求。

5.4 仪表

5.4. 1 现场使用的控温和记录仪表等级应符合表2要求,检定周期按表1执行。

5.4.2 现场系统校验用的标准电位差计精度应不低于0.05 级,分辨力不低于1uV,检定周期为6个月。

5.4.3 测量室温用的水银温度计应符合Ⅱ等标准,分辨力0.1℃, 检定周期为一年。

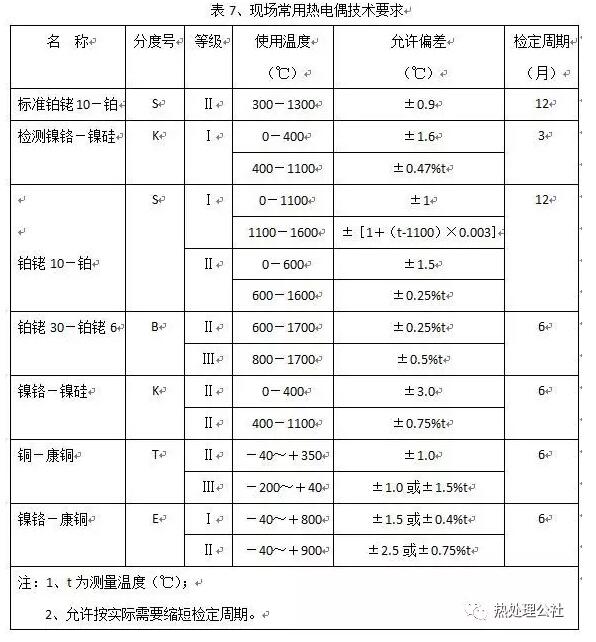

5.4.4 现场常用的热电偶技术要求见表7 。

5.4.5 其它仪表,如真空计、压力表、流量计和碳势控制仪等应按有关规定定期检定,合格后方可使用。

5.5 检测设备及器具

5.5. 1 各种硬度计、电导仪、标准块及其它检测设备和器具应按有关检定规程定期检验,无合格证及超期者均不许使用。

5.5. 2 硬度计在使用前应用标准硬度块校验,其结果应符合硬度块示值要求,并做好原始记录。

5.5.3 金相检验及力学、物理性能试验设备应定期检验并合格。

6 工艺材料

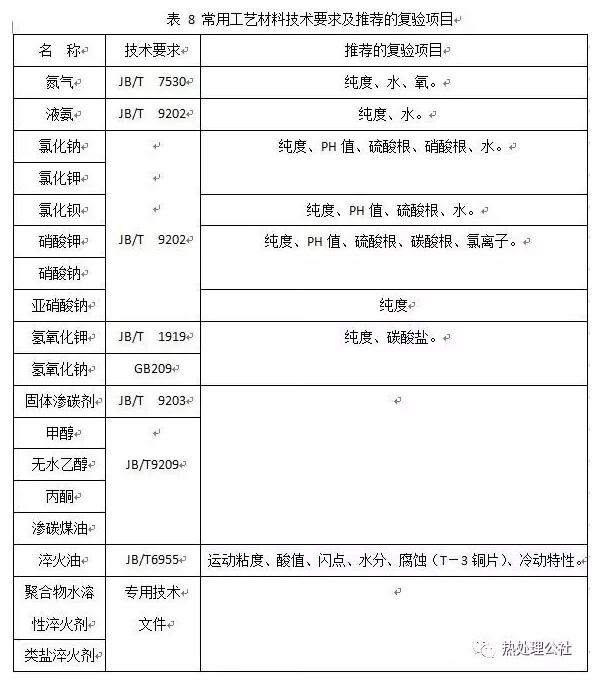

6. 1 各种热处理工艺材料均不应对工件产生有害影响,并应符合相应的国家标准、行业标准或专用技术文件,见表8。

6. 2 工艺材料应有生产厂家质量保证单或合格证。

6.3 重要工艺材料使用前应进行复验。不合格产品禁止使用。推荐的复验项目见表8

7工艺

7.1待热处理工件的材料应符合有关材料标准,热处理前应核准工件材料。

7.2 应根据工件的材料、技术要求和工艺合理地选择加热设备的类型和级别。

7.3 加工余量小于0.3 mm 的工件及其所用夹具,入炉前应清除油、污物和锈迹等。

7. 4工件装夹和装炉应能保证其均匀地加热、冷却及工件间气氛流畅,并应放置在有效加热区内。涂有保护涂料的工件之间应保持一定的距离。

7.5无加工余量的钢件表面热处理 (化学热处理除外 )后不得增碳和增氮. 脱碳层 (含合金元索贫化 )深度应不大于相应技术文件的规定。

7.6 钛合金、高强度钢等工件因热处理造成的氢含量增加不得超过有关技术标准的要求。

7.7 工件真空热处理时应避免因金属间扩散而发生粘连和工件表面的合金元素贫化。不得使用带有镀层的铁丝捆扎工件。

7.8 热处理用一般保护气氛的碳势应按技术文件规定控制在与工件相适应的范围内。采用氢气、氩气或氮气进行保护热处理时,加热炉排气口气体的露点应低于-32℃。

7.9 渗碳 (含碳氮共渗、多元复合共渗)、渗氮(含氮碳共渗、多元复合共渗)等化学热处理后,除直接淬火件外一般应在保护状态下炉冷或油冷,防止淬火工件在冷却过程中氧化脱碳。

7. 10 使用中的各种槽液应根据表9 要求定期分析。分析结果不符合表9 的冷却盐浴做淬透性试验,加热盐浴做脱碳和晶间氧化试验,合格后方可使用,不合格者应及时调整或更换。

7. 11 根据工件的材料种类、热处理要求,合理选择加热介质。焊接件、铸件、镀铜件、铜合金件以及粉末冶金件,一般不允许在盐浴炉中加热。

8 文件与资料

8.1 根据工件的材料,技术要求及设备、工装等情况,制定先进、合理的热处理工艺文件。

8.2 编制工艺所选用的参数及其它技术要求,应符合有关标准、设计资料和技术文件的规定。

8.3 工艺文件编制后,必须经过校对、审核、会签、审批,关键件和重要件的技术文件还必须加盖印章或标记。

本文由四川宏源锐达科技有限公司原创编辑并保留最终解释权。